Контрольная работа 1 Вариант 27

Опишите явление полиморфизма в приложении к цирконию. Начертите элементарные кристаллические ячейки, укажите их параметры и координационное число.

Многие металлы в зависимости от температуры могут существовать в разных кристаллических формах или, как их называют, в разных полиморфных модификациях. В результате полиморфного превращения атомы кристаллического тела, имеющие решетку одного типа, перестраиваются таким образом, что образуется кристаллическая решетка другого типа. Полиморфную модификацию, устойчивую при более низкой температуре, для большинства металлов принято обозначать α, а при более высокой – β, затем γ и т. д.

При полиморфном превращении кристаллы (зерна) новой полиморфной формы растут в результате неупорядоченных, взаимно связанных переходов атомов через границу фаз. Отрываясь от решетки исходной фазы (например, β), атомы по одиночке или группами присоединяются к решетке новой фазы (α), и, как следствие этого, граница зерна α-модификации передвигается в сторону зерна β-модификации, «поедая» исходную фазу. Зародыши новой модификации наиболее часто возникают на границах зерен исходных кристаллитов. Вновь образующиеся кристаллы закономерно ориентированы по отношению к кристаллам исходной модификации.

Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

Цирконий существует в двух кристаллических модификациях: α-формы с гексагональной плотноупакованной решёткой (ГПУ) (а = 3,228; с = 5,120) и β-формы с кубической объёмно-центрированной решёткой (ОЦК) (а = 3,61). Переход α в β происходит при 862°C.

Под координационным числом (К) понимают число атомов, находящихся на равном и наименьшем расстоянии от данного атома.

В чем сущность явления наклепа и какое он имеет практическое использование?

Наклеп – изменение структуры и свойств металлического материала, вызванное пластической деформацией.

Наклеп снижает пластичность и ударную вязкость, но увеличивает предел пропорциональности, предел текучести и твердость. Наклеп снижает сопротивление материала деформации противоположного знака. При поверхностном наклепе изменяется остаточное напряженное состояние в материале и повышается его усталостная прочность. Наклеп возникает при обработке металлов давлением (прокатка, волочение, ковка, штамповка), резанием, при обкатке роликами, при специальной обработке дробью.

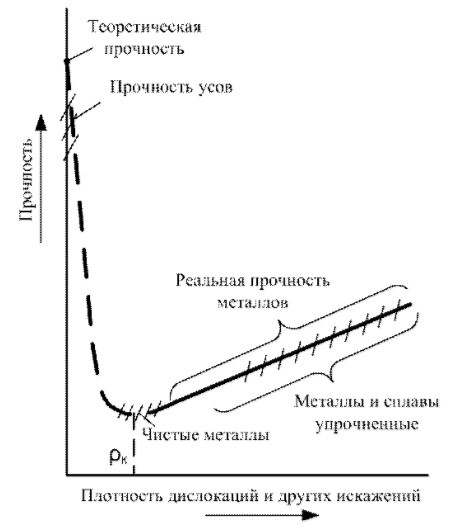

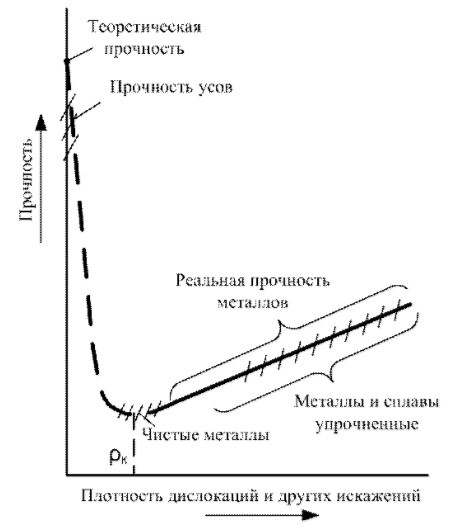

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение отдельных новых дислокаций, а следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение.

Рисунок 6 – Влияние плотности дислокаций на прочность

Повышение долговечности деталей машин методом поверхностного пластического деформирования (ППД) или поверхностного наклепа широко используется в промышленности для повышения сопротивляемости малоцикловой и многоцикловой усталости деталей машин.

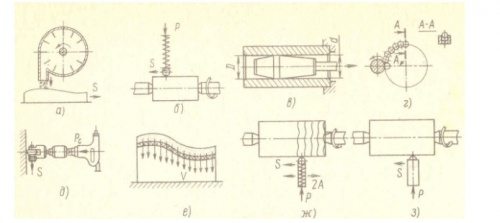

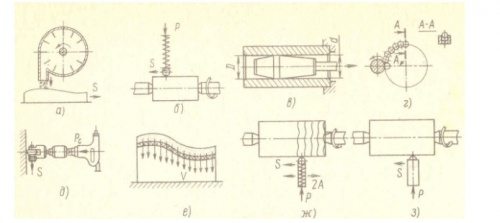

На рисунке 3 приведены схемы различных ППД.

а – дробеструйная упрочняющая обработка; б – чистовая обработка – обкатываем шаром; в – обработка дорнованием; г – центробежно-шариковая чистовая обработка; д – обработка чеканкой; е – упрочнение взрывом; ж — упрочнение виброобкатыванием; з – алмазное выглаживание

Рисунок 3 – Схемы поверхностной пластической деформации

Поверхностное упрочнение достигается:

1) дробеструйным наклепом за счет кинетической энергии потока чугунной или стальной дроби; поток дроби на обрабатываемую поверхность направляется или скоростным потоком воздуха, или роторным дробеметом (рис. 3, а);

2) центробежно-шариковым наклепом за счет кинетической энергии стальных шариков (роликов), расположенных на периферии вращающегося диска; при вращении диска под действием центробежной силы шарики отбрасываются к периферии обода, взаимодействуют с обрабатываемой поверхностью и отбрасываются в глубь гнезда;

3) накатываем стальным шариком или роликом (60 HRC) (рис. 3, б); передача нагрузки на ролик может быть с жестким и упругим контактом между инструментом и обрабатываемой поверхностью;

4) алмазным выглаживанием оправкой с впаенным в рабочей части алмазом (рис. 3, з); оно позволяет получать блестящую поверхность с малой шероховатостью.

Вычертите диаграмму состояния железо – углерод, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,1% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

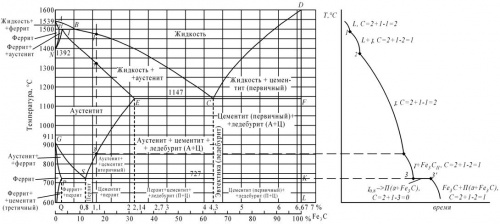

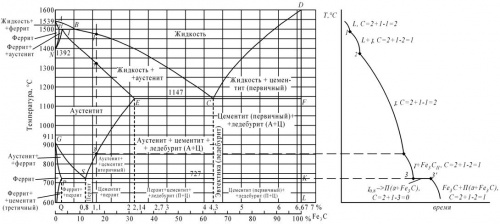

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,1% С, называется заэвтектоидной сталью. Его структура при комнатной температуре – перлит + цементит (вторичный).

а) б)

Рисунок 1: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 1,1% углерода

В чем отличие процесса в твердом карбюризаторе от процесса газовой цементации? Как можно исправить крупнозернистую структуру перегрева цементированных изделий?

Цементация твердым карбюризатором.

В этом процессе насыщающей средой является древесный уголь (дубовый или березовый) в зернах поперечником 3,5-10 мм или каменноугольный полукокс и торфяной кокс, к которым добавляются активаторы: углекислый барий (BaCO2) и кальцинированную соду (Na2CO3) в количестве 10-40% массы угля.

Детали, подлежащие цементации, после предварительной очистки укладывают в ящики: сварные стальные или, реже, литые чугунные прямоугольной или цилиндрической формы. При упаковке изделий на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20-30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между ними и до боковых стенок ящика 10-15 мм. Затем засыпают и утрамбовывают слой карбюризатора толщиной 10-15 мм, на него укладывают другой ряд деталей и т. д. Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной 35-40 мм с тем, чтобы компенсировать возможную его усадку. Ящик накрывают крышкой, кромки которой обмазывают огнеупорной глиной или смесью глины и речного песка. После этого ящик помещают в печь.

Нагрев до температуры цементации (910-930°С) составляет 7-9 мин на каждый сантиметр минимального размера ящика. Продолжительность выдержки при температуре цементации для ящика с минимальным размером 150 мм составляет 5,5-6,5 ч для слоя толщиной 700-900 мкм и 9-11 ч для слоя толщиной 1200-1500 мкм. При большем размере ящика (минимальный размер 250 мм) для получения слоя толщиной 700-900 мкм продолжительность выдержки равна 7,5-8,5 ч, а при толщине 1200-1500 мкм – 1-4 ч.

После цементации ящики охлаждают на воздухе до 400-500°С и затем раскрывают.

Цементация стали осуществляется атомарным углеродом. При цементации твердым карбюризатором атомарный углерод образуется следующим образом. В цементационном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя окись углерода. Окись углерода в присутствии железа диссоциирует по уравнению 2СО СО2 + Сат.

Углерод, выделяющийся в результате этой реакции в момент его образования, является атомарным и диффундирует в аустенит:

Сат Feγ аустенит Feγ ©.

Газовая цементация.

Этот процесс осуществляют нагревом изделия в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твердом карбюризаторе, поэтому ее широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае газовой цементации можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Наиболее качественный цементованный слой получается при использовании в качестве карбюризатора природного газа, состоящего почти полностью из метана (СН4) и пропанбутановых смесей, подвергнутых специальной обработке, а также жидких углеводородов. Основной реакцией, обеспечивающей науглероживание при газовой цементации, является:

2СО СО2 + Сат; Сат Feγ -> аустенит Feγ ©.

Процесс ведут при температуре 910-930 °С 6-12 ч (толщина слоя 1000-1700 мкм).

В серийном производстве газовую цементацию обычно проводят в шахтных печах. Необходимая для газовой цементации атмосфера создается при подаче в камеру печи жидкостей, богатых углеродом (керосин, синтин, спирты и т. д.). Углеводородные соединения при высокой температуре разлагаются с образованием цементующего газа.

В крупносерийном и массовом производствах газовую цементацию проводят в безмуфельных печах непрерывного действия. В этих установках весь цикл химико-термической обработки (цементация, закалка и низкий отпуск) полностью механизирован и автоматизирован. В печах непрерывного действия для цементации применяют эндотермическую атмосферу, в которую добавляют природный газ, об. %; 95-97 эндогаза (20% СО, 40% На и 40% Ni) и 3-5 природного газа.

Основное преимущество эндотермической атмосферы – возможность автоматического регулирования углеродного потенциала, под которым понимают ее науглероживающую способность, обеспечивающую определенную концентрацию углерода на поверхности цементованного слоя.

Термическая обработка стали после цементации и свойства цементованных деталей. Окончательные свойства цементованных деталей достигаются в результате термической обработки, выполняемой после цементации. Этой обработкой можно исправить структуру и измельчить зерно сердцевины и цементованного слоя, неизбежно увеличивающееся во время длительной выдержки при высокой температуре цементации, получить высокую твердость в цементованном слое и хорошие механические свойства сердцевины; устранить карбидную сетку в цементованном слое которая может возникнуть при насыщении его углеродом до заэвтектоидной концентрации.

В большинстве случаев, особенно при обработке наследственно мелкозернистых сталей, применяют закалку от 820-850°С.

Это обеспечивает измельчение зерна и полную закалку цементованного слоя и частичную перекристаллизацию и измельчение зерна сердцевины. После газовой цементации часто применяют закалку без повторного нагрева, а непосредственно из печи после подстуживания изделий до 840-860°С для уменьшения коробления обрабатываемых изделий. Такая обработка не исправляет структуры цементованного слоя и сердцевины, поэтому непосредственную закалку применяют только в том случае, когда изделия изготовлены из наследственно мелкозернистой стали.

Заключительной операцией термической обработки цементованных деталей во всех случаях является низкий отпуск при 160-180°С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

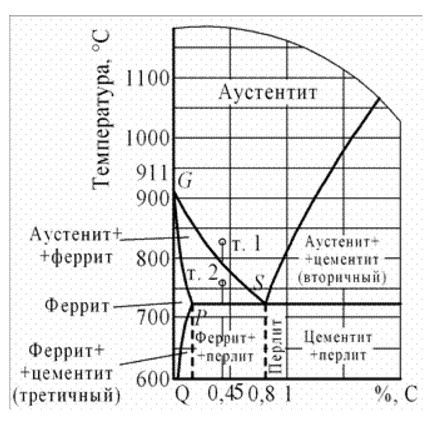

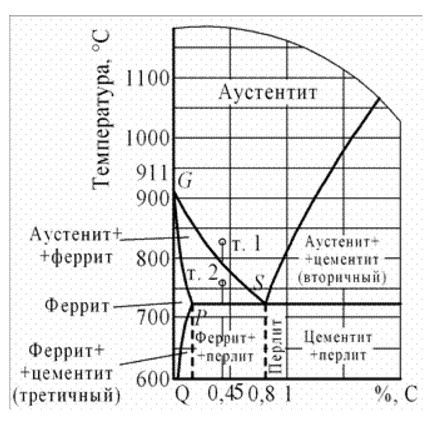

Шестерни из стали 45 закалены: первая – от температуры 740 °С, а вторая – от 820 °С. Используя диаграмму состояния железо-цементит, нанесите выбранные температуры нагрева и объясните, какая из этих шестерен имеет более высокую твердость и лучшие эксплуатационные свойства и почему.

Температура точки Ас3 для стали 45 составляет 755°С, а Ас1 равна 730°С. Структура доэвтектоидной стали при нагреве её до критической точки Ас1 состоит из зерен перлита и феррита. В точке Ас1 происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве от точки Ас1 до Ас3 избыточный феррит растворяется в аустените и при достижении Ас3 (линия GS) превращения заканчиваются.

Если доэвтектоидную сталь нагреть выше Ас1, но ниже Ас3 (неполная закалка), то в ее структуре после закалки наряду с мартенситом будут участки феррита. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. При нагреве до температуры, например, 740°С (ниже точки Ас3) структура стали 45 – аустенит + феррит, после охлаждения со скоростью выше критической структура стали – мартенсит + феррит.

Аустенит неоднороден по химическому составу. В тех местах, где были пластинки цементита, аустенит богаче углеродом, а где пластинки феррита – беднее. Поэтому при термической обработке для выравнивания химического состава зерен аустенита сталь нагревают немного выше критической точки Ас3 (на 30-50°С) и выдерживают некоторое время при этой температуре. Процесс аустенизации идет тем быстрее, чем выше превышение фактической температуры нагрева под закалку относительно температуры Ас3.

Рисунок 1 – Фрагмент диаграммы железо-углерод

Доэвтектоидные стали для полной закалки следует нагревать до температуры на 30-50°С выше Ас3.

Температура нагрева стали 45 под полную закалку, таким образом, составляет 800-820°С.

Структура стали 45 при температуре нагрева под закалку – аустенит, после охлаждения со скоростью выше критической – мартенсит.

Если нагреть выше этой температуры мелкие зерна аустенита начинают соединяться между собой и чем выше температура нагрева, тем интенсивнее увеличиваются размеры. Крупнозернистая структура ухудшает механические свойства стали.

Поэтому для получения необходимых эксплуатационных свойств закалку шестерен необходимо проводить от 820°С.

Многие металлы в зависимости от температуры могут существовать в разных кристаллических формах или, как их называют, в разных полиморфных модификациях. В результате полиморфного превращения атомы кристаллического тела, имеющие решетку одного типа, перестраиваются таким образом, что образуется кристаллическая решетка другого типа. Полиморфную модификацию, устойчивую при более низкой температуре, для большинства металлов принято обозначать α, а при более высокой – β, затем γ и т. д.

При полиморфном превращении кристаллы (зерна) новой полиморфной формы растут в результате неупорядоченных, взаимно связанных переходов атомов через границу фаз. Отрываясь от решетки исходной фазы (например, β), атомы по одиночке или группами присоединяются к решетке новой фазы (α), и, как следствие этого, граница зерна α-модификации передвигается в сторону зерна β-модификации, «поедая» исходную фазу. Зародыши новой модификации наиболее часто возникают на границах зерен исходных кристаллитов. Вновь образующиеся кристаллы закономерно ориентированы по отношению к кристаллам исходной модификации.

Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

Цирконий существует в двух кристаллических модификациях: α-формы с гексагональной плотноупакованной решёткой (ГПУ) (а = 3,228; с = 5,120) и β-формы с кубической объёмно-центрированной решёткой (ОЦК) (а = 3,61). Переход α в β происходит при 862°C.

Под координационным числом (К) понимают число атомов, находящихся на равном и наименьшем расстоянии от данного атома.

В чем сущность явления наклепа и какое он имеет практическое использование?

Наклеп – изменение структуры и свойств металлического материала, вызванное пластической деформацией.

Наклеп снижает пластичность и ударную вязкость, но увеличивает предел пропорциональности, предел текучести и твердость. Наклеп снижает сопротивление материала деформации противоположного знака. При поверхностном наклепе изменяется остаточное напряженное состояние в материале и повышается его усталостная прочность. Наклеп возникает при обработке металлов давлением (прокатка, волочение, ковка, штамповка), резанием, при обкатке роликами, при специальной обработке дробью.

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение отдельных новых дислокаций, а следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение.

Рисунок 6 – Влияние плотности дислокаций на прочность

Повышение долговечности деталей машин методом поверхностного пластического деформирования (ППД) или поверхностного наклепа широко используется в промышленности для повышения сопротивляемости малоцикловой и многоцикловой усталости деталей машин.

На рисунке 3 приведены схемы различных ППД.

а – дробеструйная упрочняющая обработка; б – чистовая обработка – обкатываем шаром; в – обработка дорнованием; г – центробежно-шариковая чистовая обработка; д – обработка чеканкой; е – упрочнение взрывом; ж — упрочнение виброобкатыванием; з – алмазное выглаживание

Рисунок 3 – Схемы поверхностной пластической деформации

Поверхностное упрочнение достигается:

1) дробеструйным наклепом за счет кинетической энергии потока чугунной или стальной дроби; поток дроби на обрабатываемую поверхность направляется или скоростным потоком воздуха, или роторным дробеметом (рис. 3, а);

2) центробежно-шариковым наклепом за счет кинетической энергии стальных шариков (роликов), расположенных на периферии вращающегося диска; при вращении диска под действием центробежной силы шарики отбрасываются к периферии обода, взаимодействуют с обрабатываемой поверхностью и отбрасываются в глубь гнезда;

3) накатываем стальным шариком или роликом (60 HRC) (рис. 3, б); передача нагрузки на ролик может быть с жестким и упругим контактом между инструментом и обрабатываемой поверхностью;

4) алмазным выглаживанием оправкой с впаенным в рабочей части алмазом (рис. 3, з); оно позволяет получать блестящую поверхность с малой шероховатостью.

Вычертите диаграмму состояния железо – углерод, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,1% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,1% С, называется заэвтектоидной сталью. Его структура при комнатной температуре – перлит + цементит (вторичный).

а) б)

Рисунок 1: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 1,1% углерода

В чем отличие процесса в твердом карбюризаторе от процесса газовой цементации? Как можно исправить крупнозернистую структуру перегрева цементированных изделий?

Цементация твердым карбюризатором.

В этом процессе насыщающей средой является древесный уголь (дубовый или березовый) в зернах поперечником 3,5-10 мм или каменноугольный полукокс и торфяной кокс, к которым добавляются активаторы: углекислый барий (BaCO2) и кальцинированную соду (Na2CO3) в количестве 10-40% массы угля.

Детали, подлежащие цементации, после предварительной очистки укладывают в ящики: сварные стальные или, реже, литые чугунные прямоугольной или цилиндрической формы. При упаковке изделий на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20-30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между ними и до боковых стенок ящика 10-15 мм. Затем засыпают и утрамбовывают слой карбюризатора толщиной 10-15 мм, на него укладывают другой ряд деталей и т. д. Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной 35-40 мм с тем, чтобы компенсировать возможную его усадку. Ящик накрывают крышкой, кромки которой обмазывают огнеупорной глиной или смесью глины и речного песка. После этого ящик помещают в печь.

Нагрев до температуры цементации (910-930°С) составляет 7-9 мин на каждый сантиметр минимального размера ящика. Продолжительность выдержки при температуре цементации для ящика с минимальным размером 150 мм составляет 5,5-6,5 ч для слоя толщиной 700-900 мкм и 9-11 ч для слоя толщиной 1200-1500 мкм. При большем размере ящика (минимальный размер 250 мм) для получения слоя толщиной 700-900 мкм продолжительность выдержки равна 7,5-8,5 ч, а при толщине 1200-1500 мкм – 1-4 ч.

После цементации ящики охлаждают на воздухе до 400-500°С и затем раскрывают.

Цементация стали осуществляется атомарным углеродом. При цементации твердым карбюризатором атомарный углерод образуется следующим образом. В цементационном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя окись углерода. Окись углерода в присутствии железа диссоциирует по уравнению 2СО СО2 + Сат.

Углерод, выделяющийся в результате этой реакции в момент его образования, является атомарным и диффундирует в аустенит:

Сат Feγ аустенит Feγ ©.

Газовая цементация.

Этот процесс осуществляют нагревом изделия в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твердом карбюризаторе, поэтому ее широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае газовой цементации можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Наиболее качественный цементованный слой получается при использовании в качестве карбюризатора природного газа, состоящего почти полностью из метана (СН4) и пропанбутановых смесей, подвергнутых специальной обработке, а также жидких углеводородов. Основной реакцией, обеспечивающей науглероживание при газовой цементации, является:

2СО СО2 + Сат; Сат Feγ -> аустенит Feγ ©.

Процесс ведут при температуре 910-930 °С 6-12 ч (толщина слоя 1000-1700 мкм).

В серийном производстве газовую цементацию обычно проводят в шахтных печах. Необходимая для газовой цементации атмосфера создается при подаче в камеру печи жидкостей, богатых углеродом (керосин, синтин, спирты и т. д.). Углеводородные соединения при высокой температуре разлагаются с образованием цементующего газа.

В крупносерийном и массовом производствах газовую цементацию проводят в безмуфельных печах непрерывного действия. В этих установках весь цикл химико-термической обработки (цементация, закалка и низкий отпуск) полностью механизирован и автоматизирован. В печах непрерывного действия для цементации применяют эндотермическую атмосферу, в которую добавляют природный газ, об. %; 95-97 эндогаза (20% СО, 40% На и 40% Ni) и 3-5 природного газа.

Основное преимущество эндотермической атмосферы – возможность автоматического регулирования углеродного потенциала, под которым понимают ее науглероживающую способность, обеспечивающую определенную концентрацию углерода на поверхности цементованного слоя.

Термическая обработка стали после цементации и свойства цементованных деталей. Окончательные свойства цементованных деталей достигаются в результате термической обработки, выполняемой после цементации. Этой обработкой можно исправить структуру и измельчить зерно сердцевины и цементованного слоя, неизбежно увеличивающееся во время длительной выдержки при высокой температуре цементации, получить высокую твердость в цементованном слое и хорошие механические свойства сердцевины; устранить карбидную сетку в цементованном слое которая может возникнуть при насыщении его углеродом до заэвтектоидной концентрации.

В большинстве случаев, особенно при обработке наследственно мелкозернистых сталей, применяют закалку от 820-850°С.

Это обеспечивает измельчение зерна и полную закалку цементованного слоя и частичную перекристаллизацию и измельчение зерна сердцевины. После газовой цементации часто применяют закалку без повторного нагрева, а непосредственно из печи после подстуживания изделий до 840-860°С для уменьшения коробления обрабатываемых изделий. Такая обработка не исправляет структуры цементованного слоя и сердцевины, поэтому непосредственную закалку применяют только в том случае, когда изделия изготовлены из наследственно мелкозернистой стали.

Заключительной операцией термической обработки цементованных деталей во всех случаях является низкий отпуск при 160-180°С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

Шестерни из стали 45 закалены: первая – от температуры 740 °С, а вторая – от 820 °С. Используя диаграмму состояния железо-цементит, нанесите выбранные температуры нагрева и объясните, какая из этих шестерен имеет более высокую твердость и лучшие эксплуатационные свойства и почему.

Температура точки Ас3 для стали 45 составляет 755°С, а Ас1 равна 730°С. Структура доэвтектоидной стали при нагреве её до критической точки Ас1 состоит из зерен перлита и феррита. В точке Ас1 происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве от точки Ас1 до Ас3 избыточный феррит растворяется в аустените и при достижении Ас3 (линия GS) превращения заканчиваются.

Если доэвтектоидную сталь нагреть выше Ас1, но ниже Ас3 (неполная закалка), то в ее структуре после закалки наряду с мартенситом будут участки феррита. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. При нагреве до температуры, например, 740°С (ниже точки Ас3) структура стали 45 – аустенит + феррит, после охлаждения со скоростью выше критической структура стали – мартенсит + феррит.

Аустенит неоднороден по химическому составу. В тех местах, где были пластинки цементита, аустенит богаче углеродом, а где пластинки феррита – беднее. Поэтому при термической обработке для выравнивания химического состава зерен аустенита сталь нагревают немного выше критической точки Ас3 (на 30-50°С) и выдерживают некоторое время при этой температуре. Процесс аустенизации идет тем быстрее, чем выше превышение фактической температуры нагрева под закалку относительно температуры Ас3.

Рисунок 1 – Фрагмент диаграммы железо-углерод

Доэвтектоидные стали для полной закалки следует нагревать до температуры на 30-50°С выше Ас3.

Температура нагрева стали 45 под полную закалку, таким образом, составляет 800-820°С.

Структура стали 45 при температуре нагрева под закалку – аустенит, после охлаждения со скоростью выше критической – мартенсит.

Если нагреть выше этой температуры мелкие зерна аустенита начинают соединяться между собой и чем выше температура нагрева, тем интенсивнее увеличиваются размеры. Крупнозернистая структура ухудшает механические свойства стали.

Поэтому для получения необходимых эксплуатационных свойств закалку шестерен необходимо проводить от 820°С.

prepodvshoke@gmail.com

prepodvshoke@gmail.com blackadmins

blackadmins

0 комментариев