Контрольная работа 1 Вариант 34

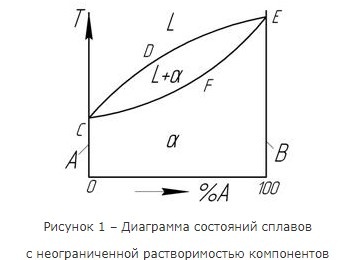

Начертите диаграмму состояния для случая образования непрерывного ряда твердых растворов. Что такое твердый раствор?

По степеням растворимости компонентов различают твердые растворы:

– с неограниченной растворимостью компонентов;

– с ограниченной растворимостью компонентов.

При неограниченной растворимости компонентов кристаллическая решетка компонента растворителя по мере увеличения концентрации растворенного компонента плавно переходит в кристаллическую решетку растворенного компонента.

В этих сплавах компоненты в твердом состоянии неограниченно растворяются друг в друге; при этом образуется взаимный твердый раствор α. В данном случае чистые компоненты А и В не являются самостоятельными фазами системы, – они представляют собой предельные частные случаи твердого раствора α.

Однофазные области на диаграмме:

1) жидкость l – выше линии ликвидус CDE;

2) тв. раствор α – ниже линии солидус CFE.

Кристаллизация сплавов этого типа начинается на линии СDE и заканчивается на линии CFE постепенным переходом жидкого раствора L в твердые кристаллы α. Структуры всех сплавов этого типа при комнатной температура подобны: однородные кристаллы твердого раствора α, являющиеся единственной структурной составляющей в сплавах этого типа.

Для образования растворов с неограниченной растворимостью необходимо выполнение следующих условий:

– изоморфность (однотипность) кристаллических решеток компонентов;

– близость атомных радиусов компонентов, которые не должны отличаться более чем на 8…13%;

– близость физико-химических свойств подобных по строению валентных оболочек атомов.

Какие процессы происходят при горячей пластической деформации?

Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации для получения для получения полностью рекристаллизованной структуры.

При этих температурах деформация также вызывает упрочнение («горячий наклеп»), которое полностью или частично снимается рекристаллизацией, протекающей при температурах обработки и при последующем охлаждении.

При горячей обработке давлением (прокатке, прессовании, ковке, штамповке и т. д.) упрочнение в результате наклепа (повышение плотности дислокаций) непосредственно в процессе деформации непрерывно чередуется с процессом разупрочнения (уменьшением плотности дислокаций) при динамической полигонизации и рекристаллизации во время деформации и охлаждения. В этом основное отличие динамической полигонизации и рекристаллизации от статической.

Горячую деформацию в зависимости от состава сплава и скорости деформации обычно проводят при температурах (0,7-0,75 Тпл).

Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций.

Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

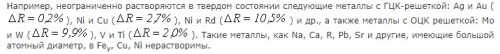

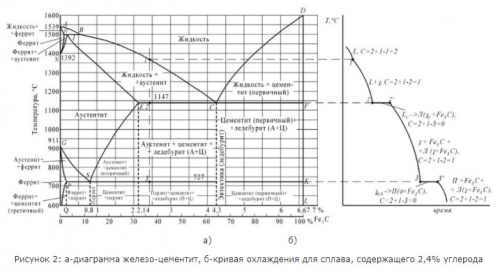

Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 2,4% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03 + Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147-727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Сплав железа с углеродом, содержащий 2,4%С, называется доэвтектическим чугуном. Его структура при комнатной температуре Перлит + Fe3C + Ледебурит (П+Fe3C).

Доэвтектоидная углеродистая сталь имеет крупнозернистую структуру перегрева. Какой вид термической обработки следует применить для устранения состояния перегрева? Нанесите на диаграмму состояния железо – цементит ординату любой доэвтектоидной стали и объясните, какие изменения происходят в структуре стали при этой термообработке.

При слишком высоких температурах отжига и чрезмерно длительных выдержках происходит образование крупнозернистой структуры, называемой структурой перегрева. Перегрев стали возможен при нагреве слитков или заготовок для горячей деформации. Кроме того, перегрев может наблюдаться и при термической обработке, особенно в изделиях сложной конфигурации, вследствие несоблюдения температурного режима (нагрев до температуры значительно выше критической или при нормальной температуре с очень длинной выдержкой).

Перегрев характеризуется крупнокристаллическим блестящим изломом. Перегрев может быть устранен отжигом с фазовой перекристаллизацией, нормализацией или улучшением (закалка с высокотемпературным отпуском).

При с фазовой перекристаллизацией доэвтектоидная сталь нагревается выше Ас3 на 30-50°С, выдерживается при этой температуре до полного прогрева и медленно охлаждается. В этом случае ферритно-перлитная структура переходит при нагреве в аустенитную, а затем при медленном охлаждении превращается обратно в феррит и перлит. Происходит полная перекристаллизация.

Например, для стали 40 температура нагрева при полном отжиге составляет 820-840°С (см. диаграмма железо – цементит).

Назначьте режим обработки шестерни из стали 20, обеспечивающий твердость зуба 58...62 HRC. Опишите происходящие в стали превращения, структуру и свойства поверхности зуба и сердцевины шестерни после термической обработки.

Сталь 20 используется для изготовления малонагруженных шестерен с высокой твердостью поверхности, где допускается невысокая прочность сердцевины, т. е. шестерни, работающей в условиях обычного износа и удара. Для получения необходимого комплекса эксплуатационных свойств (высокая износостойкость поверхности при достаточно высокой усталостно-изгибочной прочности зуба) сталь 20 подвергают цементации на глубину 0,8-1,2 мм, закалке и последующему низкому отпуску. Назначение цементации и последующей термической обработки – придать поверхностному слою высокую твердость и износостойкость. Эти свойства достигаются обогащением поверхностного слоя стали углеродом доэвтектоидной, эвтектоидной или заэвтектоидной концентрации и последующей термической обработкой, сообщающей поверхностному слою стальных изделий структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита.

Принимаем ширину зубчатого венца шестерни равной 25 мм.

Термическая обработка заключается в газовой цементации при температуре 920-950ºС на глубину 0,8-1,2 мм, продолжительность выдержки 8-10 часов. Механизированное термическое оборудование и автоматическая система контроля и регулирования углеродного потенциала в печи цементации позволяет нам на поверхности цементуемого слоя получить эвтектоидное насыщение углеродом. Структура слоя при температуре насыщения – аустенит, после медленного охлаждения в атмосфере агрегата от поверхности к сердцевине – перлит перлит + феррит. Структура сердцевины при температуре насыщения – аустенит, после медленного охлаждения – феррит + перлит.

Для гарантированного получения мелкоигольчатого мартенсита детали после цементации охлаждают до температуры ниже температуры 600ºС, а затем нагревают под закалку до температуры 800-820ºС. Температуру нагрева под закалку выбирают для цементованного слоя. Температура AC3 для данной стали составляет 850ºС. Закалку для стали 20 производят в воде.

Охлаждение в воде заготовок шестерен обеспечивает скорость охлаждения цементованного слоя выше критической. Структура поверхностного слоя после закалки – мартенсит, структура сердцевины – сорбит перлит + феррит. Низкий отпуск проводим при температуре 180-190ºС, выдерживая 2 – 2,5 ч, необходимых для прогрева детали по всему сечению и прохождения процессов снятия внутренних напряжений. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости цементовано-закаленных изделий. Атмосфера в печи при проведении низкого отпуска – воздух. Охлаждение после отпуска на воздухе. Структура поверхностного слоя – отпущенный мартенсит, структура сердцевины – низкоуглеродистый сорбит перлит + феррит.

Твердость поверхности готового изделия 58-62 HRC.

Механические свойства в сердцевине готового изделия: σТ=370 МПа, σВ=550 МПа, δ>18%, ψ>45%.

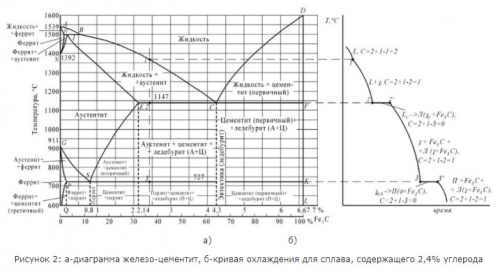

По степеням растворимости компонентов различают твердые растворы:

– с неограниченной растворимостью компонентов;

– с ограниченной растворимостью компонентов.

При неограниченной растворимости компонентов кристаллическая решетка компонента растворителя по мере увеличения концентрации растворенного компонента плавно переходит в кристаллическую решетку растворенного компонента.

В этих сплавах компоненты в твердом состоянии неограниченно растворяются друг в друге; при этом образуется взаимный твердый раствор α. В данном случае чистые компоненты А и В не являются самостоятельными фазами системы, – они представляют собой предельные частные случаи твердого раствора α.

Однофазные области на диаграмме:

1) жидкость l – выше линии ликвидус CDE;

2) тв. раствор α – ниже линии солидус CFE.

Кристаллизация сплавов этого типа начинается на линии СDE и заканчивается на линии CFE постепенным переходом жидкого раствора L в твердые кристаллы α. Структуры всех сплавов этого типа при комнатной температура подобны: однородные кристаллы твердого раствора α, являющиеся единственной структурной составляющей в сплавах этого типа.

Для образования растворов с неограниченной растворимостью необходимо выполнение следующих условий:

– изоморфность (однотипность) кристаллических решеток компонентов;

– близость атомных радиусов компонентов, которые не должны отличаться более чем на 8…13%;

– близость физико-химических свойств подобных по строению валентных оболочек атомов.

Какие процессы происходят при горячей пластической деформации?

Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации для получения для получения полностью рекристаллизованной структуры.

При этих температурах деформация также вызывает упрочнение («горячий наклеп»), которое полностью или частично снимается рекристаллизацией, протекающей при температурах обработки и при последующем охлаждении.

При горячей обработке давлением (прокатке, прессовании, ковке, штамповке и т. д.) упрочнение в результате наклепа (повышение плотности дислокаций) непосредственно в процессе деформации непрерывно чередуется с процессом разупрочнения (уменьшением плотности дислокаций) при динамической полигонизации и рекристаллизации во время деформации и охлаждения. В этом основное отличие динамической полигонизации и рекристаллизации от статической.

Горячую деформацию в зависимости от состава сплава и скорости деформации обычно проводят при температурах (0,7-0,75 Тпл).

Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций.

Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

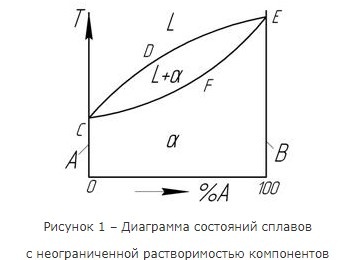

Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 2,4% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03 + Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147-727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Сплав железа с углеродом, содержащий 2,4%С, называется доэвтектическим чугуном. Его структура при комнатной температуре Перлит + Fe3C + Ледебурит (П+Fe3C).

Доэвтектоидная углеродистая сталь имеет крупнозернистую структуру перегрева. Какой вид термической обработки следует применить для устранения состояния перегрева? Нанесите на диаграмму состояния железо – цементит ординату любой доэвтектоидной стали и объясните, какие изменения происходят в структуре стали при этой термообработке.

При слишком высоких температурах отжига и чрезмерно длительных выдержках происходит образование крупнозернистой структуры, называемой структурой перегрева. Перегрев стали возможен при нагреве слитков или заготовок для горячей деформации. Кроме того, перегрев может наблюдаться и при термической обработке, особенно в изделиях сложной конфигурации, вследствие несоблюдения температурного режима (нагрев до температуры значительно выше критической или при нормальной температуре с очень длинной выдержкой).

Перегрев характеризуется крупнокристаллическим блестящим изломом. Перегрев может быть устранен отжигом с фазовой перекристаллизацией, нормализацией или улучшением (закалка с высокотемпературным отпуском).

При с фазовой перекристаллизацией доэвтектоидная сталь нагревается выше Ас3 на 30-50°С, выдерживается при этой температуре до полного прогрева и медленно охлаждается. В этом случае ферритно-перлитная структура переходит при нагреве в аустенитную, а затем при медленном охлаждении превращается обратно в феррит и перлит. Происходит полная перекристаллизация.

Например, для стали 40 температура нагрева при полном отжиге составляет 820-840°С (см. диаграмма железо – цементит).

Назначьте режим обработки шестерни из стали 20, обеспечивающий твердость зуба 58...62 HRC. Опишите происходящие в стали превращения, структуру и свойства поверхности зуба и сердцевины шестерни после термической обработки.

Сталь 20 используется для изготовления малонагруженных шестерен с высокой твердостью поверхности, где допускается невысокая прочность сердцевины, т. е. шестерни, работающей в условиях обычного износа и удара. Для получения необходимого комплекса эксплуатационных свойств (высокая износостойкость поверхности при достаточно высокой усталостно-изгибочной прочности зуба) сталь 20 подвергают цементации на глубину 0,8-1,2 мм, закалке и последующему низкому отпуску. Назначение цементации и последующей термической обработки – придать поверхностному слою высокую твердость и износостойкость. Эти свойства достигаются обогащением поверхностного слоя стали углеродом доэвтектоидной, эвтектоидной или заэвтектоидной концентрации и последующей термической обработкой, сообщающей поверхностному слою стальных изделий структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита.

Принимаем ширину зубчатого венца шестерни равной 25 мм.

Термическая обработка заключается в газовой цементации при температуре 920-950ºС на глубину 0,8-1,2 мм, продолжительность выдержки 8-10 часов. Механизированное термическое оборудование и автоматическая система контроля и регулирования углеродного потенциала в печи цементации позволяет нам на поверхности цементуемого слоя получить эвтектоидное насыщение углеродом. Структура слоя при температуре насыщения – аустенит, после медленного охлаждения в атмосфере агрегата от поверхности к сердцевине – перлит перлит + феррит. Структура сердцевины при температуре насыщения – аустенит, после медленного охлаждения – феррит + перлит.

Для гарантированного получения мелкоигольчатого мартенсита детали после цементации охлаждают до температуры ниже температуры 600ºС, а затем нагревают под закалку до температуры 800-820ºС. Температуру нагрева под закалку выбирают для цементованного слоя. Температура AC3 для данной стали составляет 850ºС. Закалку для стали 20 производят в воде.

Охлаждение в воде заготовок шестерен обеспечивает скорость охлаждения цементованного слоя выше критической. Структура поверхностного слоя после закалки – мартенсит, структура сердцевины – сорбит перлит + феррит. Низкий отпуск проводим при температуре 180-190ºС, выдерживая 2 – 2,5 ч, необходимых для прогрева детали по всему сечению и прохождения процессов снятия внутренних напряжений. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости цементовано-закаленных изделий. Атмосфера в печи при проведении низкого отпуска – воздух. Охлаждение после отпуска на воздухе. Структура поверхностного слоя – отпущенный мартенсит, структура сердцевины – низкоуглеродистый сорбит перлит + феррит.

Твердость поверхности готового изделия 58-62 HRC.

Механические свойства в сердцевине готового изделия: σТ=370 МПа, σВ=550 МПа, δ>18%, ψ>45%.

prepodvshoke@gmail.com

prepodvshoke@gmail.com blackadmins

blackadmins

0 комментариев