Контрольная работа 1 Вариант 41

Опишите виды несовершенства кристаллического строения реальных металлов.

Технические металлы состоят из большого количества кристаллов (зерен), т.е. являются поликристаллическими. Кристаллы в поликристаллическом металле не имеют правильной формы и идеально правильного расположения атомов. В них встречаются различного рода несовершенства кристаллического строения, которые оказывают большое влияние на свойства. Увеличение количества дефектов кристаллического строения способствует повышению прочности реальных кристаллов.

Различают следующие несовершенства кристаллического строения – точечные, линейные и поверхностные.

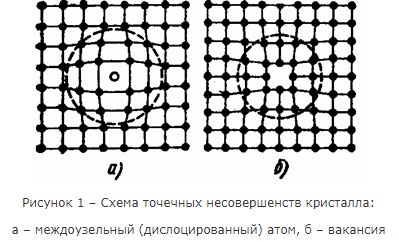

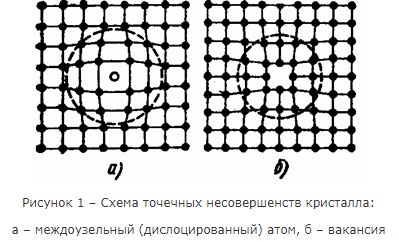

Точечные несовершенства малы во всех трех измерениях. К ним относят вакансии, междоузельные (дислоцированные) атомы (рисунок 1).

Образование точечных несовершенств связано с диффузионным перемещением атомов под действием тепловых колебаний.

Процесс диффузии в кристаллическом теле возрастает с увеличением температуры. Под влиянием тепловых колебаний отдельные атомы с повышенной кинетической энергией покидают свои места в узлах решетки и выходят в междоузлия решетки или на поверхность металла. Атом, вышедший из равновесного положения в междоузлие, называют дислоцированным или междоузельным, а образовавшееся в узле решетки свободное место – «дыркой» или вакансией. С повышением температуры металла число вакансий растет.

Точечные дефекты оказывают значительное влияние на некоторые физические свойства металлов (электропроводность, магнитные свойства и т.д.) и на фазовые превращения в металлах и сплавах.

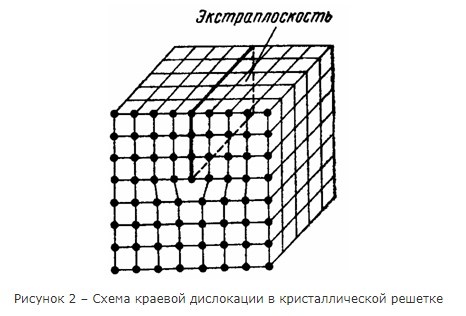

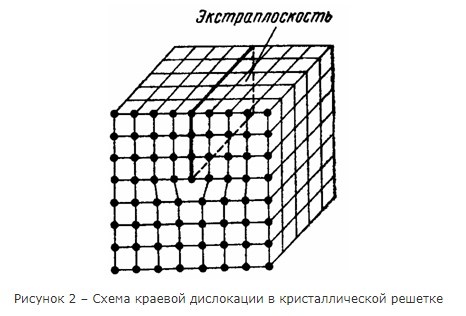

Линейные несовершенства имеют малые размеры в двух измерениях и большую протяженность в третьем измерении. Эти несовершенства называются дислокациями. Различают краевые, винтовые и смешанные дислокации.

На рисунке 2 показана краевая дислокация, представляющая собой местное искажение кристаллической решетки, причиной которой явилась лишняя полуплоскость атомов, так называемая экстраплоскость. Для краевой дислокации характерно, что направление движения перпендикулярно линии дислокации.

Дислокации образуются в процессе кристаллизации, но главным образом при деформации металла. Дислокации в металле распределены неравномерно. Плотность дислокаций на границах зерен выше, чем в самих зернах.

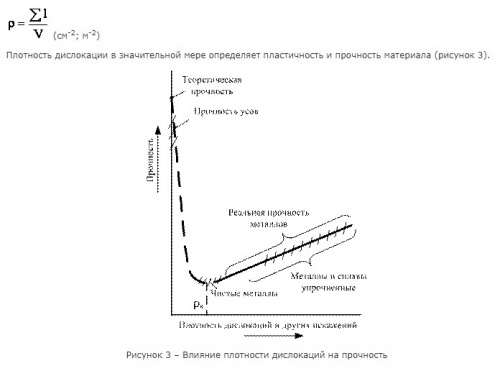

Плотность дислокаций в кристалле определяется как среднее число линий дислокаций, пересекающих внутри тела площадку площадью 1 м2, или как суммарная длина линий дислокаций в объеме 1 м3:

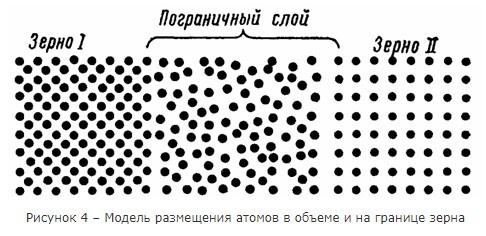

Поверхностные, или плоские, несовершенства малы только в одном измерении и велики в двух в двух других измерениях. К ним относятся границы зерен (кристаллитов) и блоков мозаики (субзерен).

Зерна металла разориентированы относительно друг от друга на величину от нескольких долей градуса (малоугловые границы) до нескольких градусов или нескольких десятков градусов (высокоугловые границы).

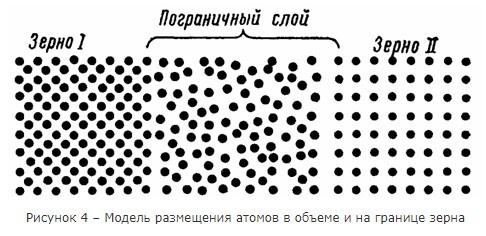

Граница между отдельными зернами представляет собой тонкую переходную зону (5-10 атомных диаметров) с максимальным нарушением порядка в расположении атомов (рисунок 4).

Это нарушение усугубляется концентрацией на этих участках различного рода посторонних примесей. Зерна металлов не являются однородными и состоят из мозаики однородных блоков (субзерен) размерами 10-5-10-3 см. Блоки повернуты по отношению друг к другу на угол от нескольких секунд до нескольких минут. В пределах каждого блока решетка почти идеальна, если не принимать во внимание точечные дефекты. Атомы, расположенные на границах зерен, обладают повышенной энергией вследствие нескомпенсированности сил межатомного взаимодействия. Это обстоятельство приводит к тому, что многие процессы развиваются или осуществляются на границах зерен и субзерен.

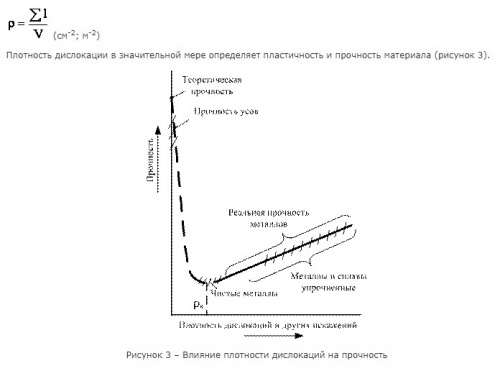

С увеличением угла разориентации субзерен и уменьшением их величины плотность дислокаций в металле повышается, соответствующим образом изменяются и свойства (рисунок 3).

Как изменяются эксплуатационные характеристики деталей после дробеструйной обработки и почему?

Поверхностное упрочение при дробеструйном наклепе достигается за счет кинетической энергии потока чугунной или стальной дроби. Поток дроби на обрабатываемую поверхность направляется или скоростным потоком воздуха, или роторным дробеметом.

Поверхностное деформирование повышает плотность дислокаций в упрочненном слое, измельчает субструктуру (величину блоков), а при обработке закаленных поверхностей уменьшает количество остаточного аустенита.

При поверхностной пластической деформации (ППД) происходит увеличение поверхности, которому препятствуют нижележащие недеформированные слои. Как следствие этого, на поверхности образуются остаточные сжимающие напряжения, а в середине растягивающие.

Упрочнение поверхности и образование сжимающих остаточных напряжений резко повышает предел выносливости. Поверхностный наклеп создает реальные возможности применения высокопрочных сталей (после закалки и низкого отпуска) для деталей с конструктивными и технологическими концентраторами напряжений при действии значительных циклических нагрузок. Важно, что ППД повышает сопротивление коррозионной и контактной усталости.

ППД повышает твердость поверхности, в результате чего возрастает сопротивление износу, одновременно возрастает сопротивление схватыванию и фреттинг-коррозии.

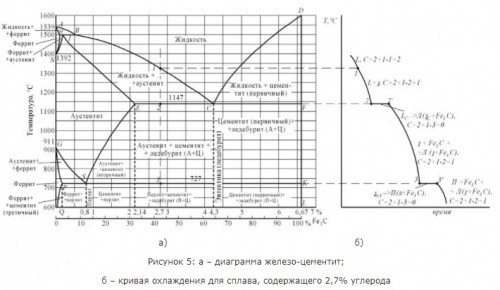

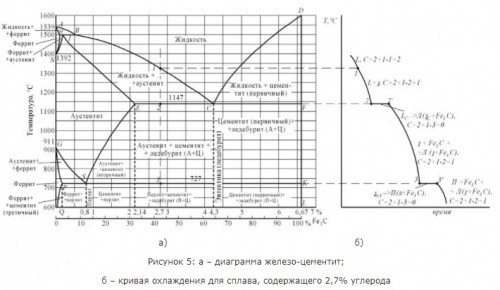

Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 2,7% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит+ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выдел пня цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит+перлит и заэвтектоидные – перлит+цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 2,7%С, называется чугуном. Его структура при комнатной температуре Перлит + Цементит + Ледебурит (П+Fe3C).

Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на нее кривую режима изотермической обработки, обеспечивающей получение твердости 150 НВ. Укажите, как этот режим называется, опишите сущность превращения и какая структура получается в данном случае.

Перлитное превращение переохлажденного аустенита протекает при температурах Ar1-500ºC. В процессе превращения происходит полиморфное превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры: АФ+Fe3C=Перлит.

Аустенит, практически однородный по концентрации углерода, распадается с образованием феррита и цементита, содержащего 6,67%С, т.е. состоит из двух фаз, имеющих различную концентрацию углерода. Ведущей, в первую очередь возникающей фазой при этом является карбид (цементит). Его зародыши, как правило, образуются на границах зерен аустенита.

В результате роста частиц этого карбида прилегающий к нему объем аустенита обедняется углеродом, снижает свою устойчивость и испытывает полиморфное -превращение. При этом кристаллики феррита зарождаются на границе с цементитом, который облегчает этот процесс.

Последующий рост ферритных пластинок ведет к обогащению окружающего аустенита углеродом, что затрудняет дальнейшее развитие -превращения. В обогащенном таким образом углеродом аустените зарождаются новые и растут ранее возникшие пластинки цементита. Вследствие этих процессов образования и роста частиц карбидов вновь создаются условия для возникновения новых и роста имеющихся кристалликов (пластинок) феррита. В результате происходит колониальный (совместный) рост кристалликов феррита и цементита, образующих перлитную колонию.

Изотермической обработкой, достаточной для получения твердости НВ<180 для стали У8, является изотермический отжиг. Структура после отжига – крупнопластинчатый перлит.

Опишите структуру и свойства стали 45 и У12 после закалки от температуры 760 и 840°С (объясните с применением диаграммы состояния железо-цементит). Выберите оптимальный режим нагрева под закалку каждой стали.

Исходная структура среднеуглеродистой конструкционной стали 45 до нагрева под закалку – перлит + феррит.

Критические точки для стали 45: АС1=725ºС, АС3=770ºС.

При нагреве до 700ºС в стали 45 не происходят аллотропические превращения и мы имеем ту же структуру – перлит + феррит, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + феррит с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку. Например, после нормализации: σТ=36 кгс/мм2, σВ=61 кгс/мм2, δ=16%, ψ=40%, НВ≈180.

Оптимальный режим нагрева под закалку для доэвтектоидных сталей (%С<0,8%) составляет АС3+(30÷50º), т.е. для Ст45 – 800–820ºС. При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства стали 45.

Нагрев и выдержка стали 45 при температуре 840ºС перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структура вызывает повышенную хрупкость стали.

Исходная структура высокоуглеродистой инструментальной стали У12 до нагрева под закалку – перлит + карбиды.

Критические точки для стали У12: АС1=730ºС, АС3=820ºС.

При нагреве до 700ºС в стали У12 не происходят аллотропические превращения и мы имеем ту же структуру – перлит + карбиды, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + карбиды с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку.

Оптимальный режим нагрева под закалку для заэвтектоидных сталей (%С>0,8%) составляет АС1+(30÷50º), т.е. для У12 – 760–780ºС. При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства стали У12.

Нагрев и выдержка стали У12 при температуре 840ºС перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структура вызывает повышенную хрупкость стали, иногда приводит к трещинам.

Технические металлы состоят из большого количества кристаллов (зерен), т.е. являются поликристаллическими. Кристаллы в поликристаллическом металле не имеют правильной формы и идеально правильного расположения атомов. В них встречаются различного рода несовершенства кристаллического строения, которые оказывают большое влияние на свойства. Увеличение количества дефектов кристаллического строения способствует повышению прочности реальных кристаллов.

Различают следующие несовершенства кристаллического строения – точечные, линейные и поверхностные.

Точечные несовершенства малы во всех трех измерениях. К ним относят вакансии, междоузельные (дислоцированные) атомы (рисунок 1).

Образование точечных несовершенств связано с диффузионным перемещением атомов под действием тепловых колебаний.

Процесс диффузии в кристаллическом теле возрастает с увеличением температуры. Под влиянием тепловых колебаний отдельные атомы с повышенной кинетической энергией покидают свои места в узлах решетки и выходят в междоузлия решетки или на поверхность металла. Атом, вышедший из равновесного положения в междоузлие, называют дислоцированным или междоузельным, а образовавшееся в узле решетки свободное место – «дыркой» или вакансией. С повышением температуры металла число вакансий растет.

Точечные дефекты оказывают значительное влияние на некоторые физические свойства металлов (электропроводность, магнитные свойства и т.д.) и на фазовые превращения в металлах и сплавах.

Линейные несовершенства имеют малые размеры в двух измерениях и большую протяженность в третьем измерении. Эти несовершенства называются дислокациями. Различают краевые, винтовые и смешанные дислокации.

На рисунке 2 показана краевая дислокация, представляющая собой местное искажение кристаллической решетки, причиной которой явилась лишняя полуплоскость атомов, так называемая экстраплоскость. Для краевой дислокации характерно, что направление движения перпендикулярно линии дислокации.

Дислокации образуются в процессе кристаллизации, но главным образом при деформации металла. Дислокации в металле распределены неравномерно. Плотность дислокаций на границах зерен выше, чем в самих зернах.

Плотность дислокаций в кристалле определяется как среднее число линий дислокаций, пересекающих внутри тела площадку площадью 1 м2, или как суммарная длина линий дислокаций в объеме 1 м3:

Поверхностные, или плоские, несовершенства малы только в одном измерении и велики в двух в двух других измерениях. К ним относятся границы зерен (кристаллитов) и блоков мозаики (субзерен).

Зерна металла разориентированы относительно друг от друга на величину от нескольких долей градуса (малоугловые границы) до нескольких градусов или нескольких десятков градусов (высокоугловые границы).

Граница между отдельными зернами представляет собой тонкую переходную зону (5-10 атомных диаметров) с максимальным нарушением порядка в расположении атомов (рисунок 4).

Это нарушение усугубляется концентрацией на этих участках различного рода посторонних примесей. Зерна металлов не являются однородными и состоят из мозаики однородных блоков (субзерен) размерами 10-5-10-3 см. Блоки повернуты по отношению друг к другу на угол от нескольких секунд до нескольких минут. В пределах каждого блока решетка почти идеальна, если не принимать во внимание точечные дефекты. Атомы, расположенные на границах зерен, обладают повышенной энергией вследствие нескомпенсированности сил межатомного взаимодействия. Это обстоятельство приводит к тому, что многие процессы развиваются или осуществляются на границах зерен и субзерен.

С увеличением угла разориентации субзерен и уменьшением их величины плотность дислокаций в металле повышается, соответствующим образом изменяются и свойства (рисунок 3).

Как изменяются эксплуатационные характеристики деталей после дробеструйной обработки и почему?

Поверхностное упрочение при дробеструйном наклепе достигается за счет кинетической энергии потока чугунной или стальной дроби. Поток дроби на обрабатываемую поверхность направляется или скоростным потоком воздуха, или роторным дробеметом.

Поверхностное деформирование повышает плотность дислокаций в упрочненном слое, измельчает субструктуру (величину блоков), а при обработке закаленных поверхностей уменьшает количество остаточного аустенита.

При поверхностной пластической деформации (ППД) происходит увеличение поверхности, которому препятствуют нижележащие недеформированные слои. Как следствие этого, на поверхности образуются остаточные сжимающие напряжения, а в середине растягивающие.

Упрочнение поверхности и образование сжимающих остаточных напряжений резко повышает предел выносливости. Поверхностный наклеп создает реальные возможности применения высокопрочных сталей (после закалки и низкого отпуска) для деталей с конструктивными и технологическими концентраторами напряжений при действии значительных циклических нагрузок. Важно, что ППД повышает сопротивление коррозионной и контактной усталости.

ППД повышает твердость поверхности, в результате чего возрастает сопротивление износу, одновременно возрастает сопротивление схватыванию и фреттинг-коррозии.

Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 2,7% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит+ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выдел пня цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит+перлит и заэвтектоидные – перлит+цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 2,7%С, называется чугуном. Его структура при комнатной температуре Перлит + Цементит + Ледебурит (П+Fe3C).

Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на нее кривую режима изотермической обработки, обеспечивающей получение твердости 150 НВ. Укажите, как этот режим называется, опишите сущность превращения и какая структура получается в данном случае.

Перлитное превращение переохлажденного аустенита протекает при температурах Ar1-500ºC. В процессе превращения происходит полиморфное превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры: АФ+Fe3C=Перлит.

Аустенит, практически однородный по концентрации углерода, распадается с образованием феррита и цементита, содержащего 6,67%С, т.е. состоит из двух фаз, имеющих различную концентрацию углерода. Ведущей, в первую очередь возникающей фазой при этом является карбид (цементит). Его зародыши, как правило, образуются на границах зерен аустенита.

В результате роста частиц этого карбида прилегающий к нему объем аустенита обедняется углеродом, снижает свою устойчивость и испытывает полиморфное -превращение. При этом кристаллики феррита зарождаются на границе с цементитом, который облегчает этот процесс.

Последующий рост ферритных пластинок ведет к обогащению окружающего аустенита углеродом, что затрудняет дальнейшее развитие -превращения. В обогащенном таким образом углеродом аустените зарождаются новые и растут ранее возникшие пластинки цементита. Вследствие этих процессов образования и роста частиц карбидов вновь создаются условия для возникновения новых и роста имеющихся кристалликов (пластинок) феррита. В результате происходит колониальный (совместный) рост кристалликов феррита и цементита, образующих перлитную колонию.

Изотермической обработкой, достаточной для получения твердости НВ<180 для стали У8, является изотермический отжиг. Структура после отжига – крупнопластинчатый перлит.

Опишите структуру и свойства стали 45 и У12 после закалки от температуры 760 и 840°С (объясните с применением диаграммы состояния железо-цементит). Выберите оптимальный режим нагрева под закалку каждой стали.

Исходная структура среднеуглеродистой конструкционной стали 45 до нагрева под закалку – перлит + феррит.

Критические точки для стали 45: АС1=725ºС, АС3=770ºС.

При нагреве до 700ºС в стали 45 не происходят аллотропические превращения и мы имеем ту же структуру – перлит + феррит, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + феррит с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку. Например, после нормализации: σТ=36 кгс/мм2, σВ=61 кгс/мм2, δ=16%, ψ=40%, НВ≈180.

Оптимальный режим нагрева под закалку для доэвтектоидных сталей (%С<0,8%) составляет АС3+(30÷50º), т.е. для Ст45 – 800–820ºС. При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства стали 45.

Нагрев и выдержка стали 45 при температуре 840ºС перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структура вызывает повышенную хрупкость стали.

Исходная структура высокоуглеродистой инструментальной стали У12 до нагрева под закалку – перлит + карбиды.

Критические точки для стали У12: АС1=730ºС, АС3=820ºС.

При нагреве до 700ºС в стали У12 не происходят аллотропические превращения и мы имеем ту же структуру – перлит + карбиды, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + карбиды с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку.

Оптимальный режим нагрева под закалку для заэвтектоидных сталей (%С>0,8%) составляет АС1+(30÷50º), т.е. для У12 – 760–780ºС. При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства стали У12.

Нагрев и выдержка стали У12 при температуре 840ºС перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структура вызывает повышенную хрупкость стали, иногда приводит к трещинам.

prepodvshoke@gmail.com

prepodvshoke@gmail.com blackadmins

blackadmins

0 комментариев