Контрольная работа 1 Вариант 48

Что такое эвтектика? Приведите пример какого-либо сплава, имеющего строение эвтектики.

В сплавах нередко образуется структурная составляющая, получившая название эвтектика. Структуру, состоящую из определенного сочетания двух (или более) твердых фаз, одновременно кристаллизовавшихся из жидкого сплава, называется эвтектикой. Эвтектика состоит из двух и более фаз (твердых растворов α и β или твердого раствора α и химического соединения), имеющих форму пластинок, равномерно чередующихся между собой, которые образуют колонии. Иногда обе фазы в колониях непрерывно разветвлены одна в другой. Наряду с этой структурой в эвтектике могут присутствовать обособленные кристаллы α- и β-твердых растворов.

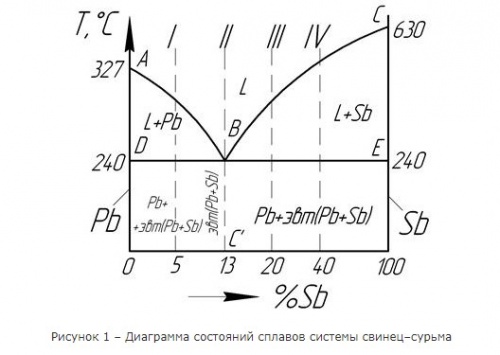

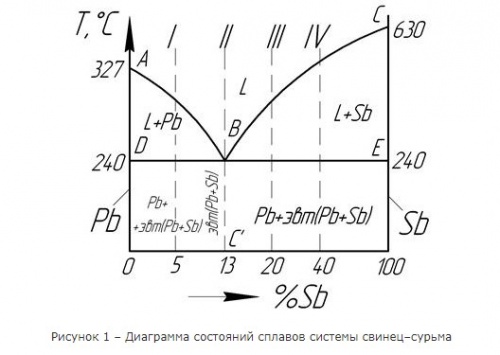

Рассмотрим на примере сплавов системы свинец-сурьма (Pb-Sb).

Характерной точкой этой диаграммы является тройная точка В, которой соответствует наиболее легкоплавкий (эвтектический сплав этой системы, имеющий в своем составе 13% Sb).

Сплавы, содержащие менее 13% Sb, называются доэвтектическими, а содержащие более 13 % Sb – заэвтектическими сплавами.

Структурными составляющими сплавов системы свинец–сурьма являются: 1) кристаллы Рb; 2) кристаллы Sb; 3) кристаллы эвтектики эвт(Pb+Sb).

В соответствии с диаграммой состояния структуры сплавов: I – Pb+эвт(Pb+Sb); II – эвт(Pb+Sb); III – Sb+эвт(Pb+Sb); IV – Sb+эвт(Pb+Sb).

Различие структур III и IV сплавов состоит в том, что в IV сплаве больше кристаллов Sb, т. к. в этом сплаве избыток сурьмы над эвтектическим составом больше, чем в III сплаве.

Чем объясняется упрочнение металла при пластической деформации?

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация.

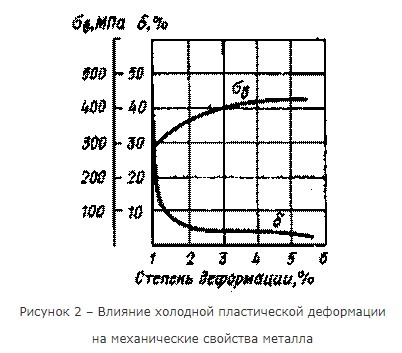

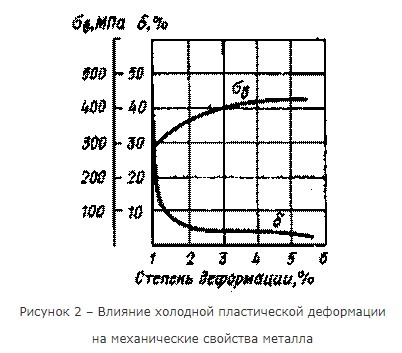

С увеличением степени деформации характеристики пластичности (относительное удлинение, относительное сужение) и вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости, предел текучести, предел прочности) и твердость увеличиваются. Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.

Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют деформационным упрочнением или наклепом.

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение отдельных новых дислокаций, а, следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение.

При поверхностном наклепе изменяется остаточное напряженное состояние в материале и повышается его усталостная прочность. Наклеп возникает при обработке металлов давлением (прокатка, волочение, ковка, штамповка), резанием, при обкатке роликами, при специальной обработке дробью.

Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,7% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

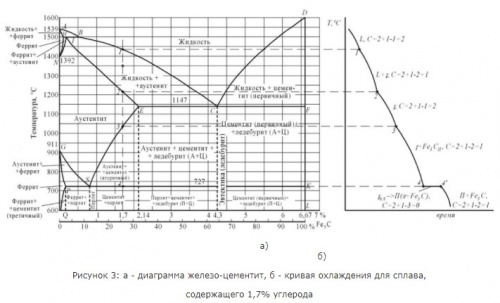

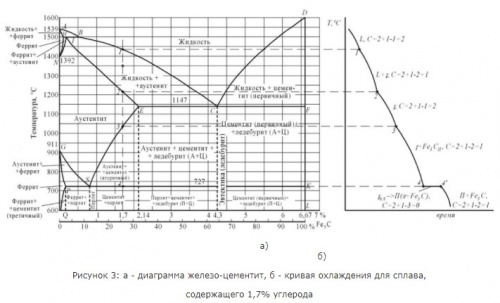

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит + ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,7%С, называется доэвтектическим чугуном. Его структура при комнатной температуре цементит (вторичный) + перлит + ледебурит (перлит + цементит).

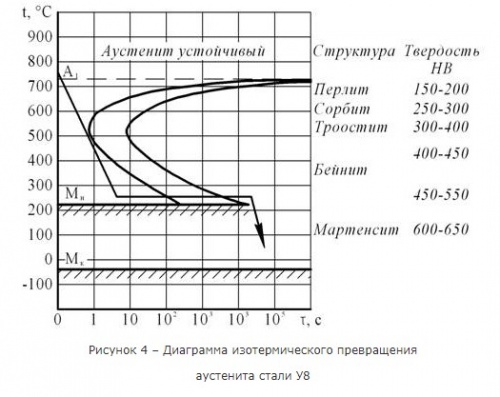

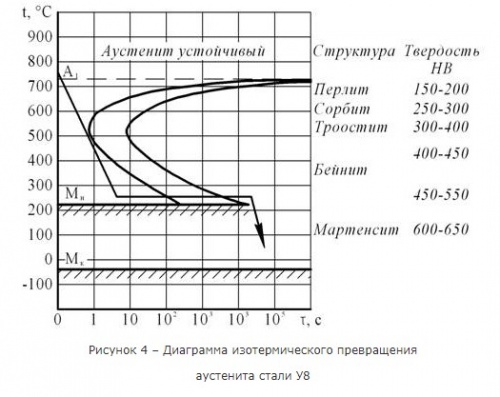

Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на нее кривую режима изотермической обработки, обеспечивающей твердость 500 HB. Укажите, как этот режим называется и какая структура при этой обработке получается.

Изотермической обработкой, необходимой для получения твердости 50 HRC, является изотермическая закалка. При изотермической закалке сталь У8 нагревают до температуры на 30-50°С выше точки Ас1 (Ас1 = 730°С) и после выдержки охлаждают до температуры 250-350°С, что несколько превышает температуру начала мартенситного превращения. Выдержка деталей в закалочной среде должна быть достаточной для полного превращения аустенита в нижний бейнит, имеющий твердость 50HRC. Нижний бейнит представляет собой структуру, состоящая из α-твердого раствора, претерпевшего мартенситное превращение и несколько пересыщенного углеродом, и частиц карбидов.

В качестве охлаждающей среды при изотермической закалке применяют расплавленные соли или расплавленные щелочи.

Назначьте режим термической обработки углеродистой конструкционной стали, используемый для снижения уровня внутренних напряжений, твердости и улучшения обрабатываемости резанием. Приведите конкретный пример.

Для понижения прочности и твердости, облегчения обрабатываемости резанием, измельчения зерна, снятия внутренних напряжений, уменьшения структурной неоднородности, повышения пластичности и вязкости по сравнению со свойствами, полученными после литья, ковки и прокатки углеродистую конструкционную сталь подвергают отжигу.

После отжига углеродистой стали получаются структура в доэвтектоидных сталях феррит + перлит. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно и устраняются видманштеттова структура и строчечность, вызванная ликвацией, и другие неблагоприятные структуры стали. В большинстве случаев отжиг является подготовительной термической обработкой; отжигу подвергают отливки, поковки, сортовой и фасонный прокат, трубы, горячекатаные листы и т.д.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30–50°С выше температуры, соответствующей точке Ас3, выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении.

При нагреве до температуры выше точки А3 на 30–50°С образуется аустенит, характеризующийся мелким зерном, поэтому, при охлаждении возникает мелкозернистая структура, обеспечивающая возможность достижения высоких свойств после окончательной термической обработки.

Так, для стали 40 температура отжига составляет 840–860°С, твердость HB после отжига не более 1970 МПа. Структура стали при температуре отжига – аустенит, при комнатной температуре – феррит + перлит.

В сплавах нередко образуется структурная составляющая, получившая название эвтектика. Структуру, состоящую из определенного сочетания двух (или более) твердых фаз, одновременно кристаллизовавшихся из жидкого сплава, называется эвтектикой. Эвтектика состоит из двух и более фаз (твердых растворов α и β или твердого раствора α и химического соединения), имеющих форму пластинок, равномерно чередующихся между собой, которые образуют колонии. Иногда обе фазы в колониях непрерывно разветвлены одна в другой. Наряду с этой структурой в эвтектике могут присутствовать обособленные кристаллы α- и β-твердых растворов.

Рассмотрим на примере сплавов системы свинец-сурьма (Pb-Sb).

Характерной точкой этой диаграммы является тройная точка В, которой соответствует наиболее легкоплавкий (эвтектический сплав этой системы, имеющий в своем составе 13% Sb).

Сплавы, содержащие менее 13% Sb, называются доэвтектическими, а содержащие более 13 % Sb – заэвтектическими сплавами.

Структурными составляющими сплавов системы свинец–сурьма являются: 1) кристаллы Рb; 2) кристаллы Sb; 3) кристаллы эвтектики эвт(Pb+Sb).

В соответствии с диаграммой состояния структуры сплавов: I – Pb+эвт(Pb+Sb); II – эвт(Pb+Sb); III – Sb+эвт(Pb+Sb); IV – Sb+эвт(Pb+Sb).

Различие структур III и IV сплавов состоит в том, что в IV сплаве больше кристаллов Sb, т. к. в этом сплаве избыток сурьмы над эвтектическим составом больше, чем в III сплаве.

Чем объясняется упрочнение металла при пластической деформации?

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация.

С увеличением степени деформации характеристики пластичности (относительное удлинение, относительное сужение) и вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости, предел текучести, предел прочности) и твердость увеличиваются. Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.

Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют деформационным упрочнением или наклепом.

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение отдельных новых дислокаций, а, следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение.

При поверхностном наклепе изменяется остаточное напряженное состояние в материале и повышается его усталостная прочность. Наклеп возникает при обработке металлов давлением (прокатка, волочение, ковка, штамповка), резанием, при обкатке роликами, при специальной обработке дробью.

Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,7% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит + ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,7%С, называется доэвтектическим чугуном. Его структура при комнатной температуре цементит (вторичный) + перлит + ледебурит (перлит + цементит).

Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на нее кривую режима изотермической обработки, обеспечивающей твердость 500 HB. Укажите, как этот режим называется и какая структура при этой обработке получается.

Изотермической обработкой, необходимой для получения твердости 50 HRC, является изотермическая закалка. При изотермической закалке сталь У8 нагревают до температуры на 30-50°С выше точки Ас1 (Ас1 = 730°С) и после выдержки охлаждают до температуры 250-350°С, что несколько превышает температуру начала мартенситного превращения. Выдержка деталей в закалочной среде должна быть достаточной для полного превращения аустенита в нижний бейнит, имеющий твердость 50HRC. Нижний бейнит представляет собой структуру, состоящая из α-твердого раствора, претерпевшего мартенситное превращение и несколько пересыщенного углеродом, и частиц карбидов.

В качестве охлаждающей среды при изотермической закалке применяют расплавленные соли или расплавленные щелочи.

Назначьте режим термической обработки углеродистой конструкционной стали, используемый для снижения уровня внутренних напряжений, твердости и улучшения обрабатываемости резанием. Приведите конкретный пример.

Для понижения прочности и твердости, облегчения обрабатываемости резанием, измельчения зерна, снятия внутренних напряжений, уменьшения структурной неоднородности, повышения пластичности и вязкости по сравнению со свойствами, полученными после литья, ковки и прокатки углеродистую конструкционную сталь подвергают отжигу.

После отжига углеродистой стали получаются структура в доэвтектоидных сталях феррит + перлит. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно и устраняются видманштеттова структура и строчечность, вызванная ликвацией, и другие неблагоприятные структуры стали. В большинстве случаев отжиг является подготовительной термической обработкой; отжигу подвергают отливки, поковки, сортовой и фасонный прокат, трубы, горячекатаные листы и т.д.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30–50°С выше температуры, соответствующей точке Ас3, выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении.

При нагреве до температуры выше точки А3 на 30–50°С образуется аустенит, характеризующийся мелким зерном, поэтому, при охлаждении возникает мелкозернистая структура, обеспечивающая возможность достижения высоких свойств после окончательной термической обработки.

Так, для стали 40 температура отжига составляет 840–860°С, твердость HB после отжига не более 1970 МПа. Структура стали при температуре отжига – аустенит, при комнатной температуре – феррит + перлит.

prepodvshoke@gmail.com

prepodvshoke@gmail.com blackadmins

blackadmins

0 комментариев