Контрольная работа 1 Вариант 13

Как влияет степень переохлаждения на величину зерна при кристаллизации?

Переход металла из жидкого состояния в твердое (кристаллическое) называется кристаллизацией. Процесс кристаллизации может протекать только при переохлаждении металла ниже равновесной температуры Тп. Разность между температурами Тп и Тк, при которых может протекать процесс кристаллизации, носит название степени

переохлаждения:

ΔТ=Тп-Тк.

Термические кривые, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью v, показаны на рисунке 1.

Рисунок 1 – Кривые охлаждения металла при кристаллизации (v1<v2<v3)

При очень медленном охлаждении степень переохлаждения невелика и процесс кристаллизации протекает при температуре близкой к равновесной Тп. На термической кривой при температуре кристаллизации отмечается горизонтальная площадка (остановка в падении температуры), образование которой объясняется выделением скрытой теплоты кристаллизации, несмотря на отвод теплоты при охлаждении.

С увеличением скорости охлаждения степень переохлаждения возрастает (кривые υ2, υ3) и процесс кристаллизации протекает при температурах, лежащих значительно ниже равновесной температуры кристаллизации.

Чем больше скорость образования зародышей и меньше скорость роста их, тем меньше размер кристалла (зерна), выросшего из одного зародыша, и, следовательно, более мелкозернистой будет структура металла.

При небольшой скорости переохлаждения ΔТ (малой скорости охлаждения) число зародышей мало. В этих условиях будет получено крупное зерно. С увеличением степени переохлаждения скорость образования зародышей возрастает, количество их увеличивается и размер зерна в затвердевшем металле уменьшается.

Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое зерно.

Какие процессы протекают при нагреве деформированного металла выше температуры рекристаллизации? Как изменяются при этом структура и свойства?

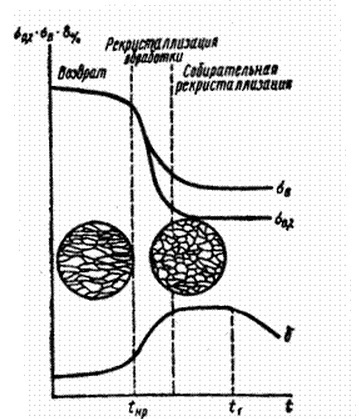

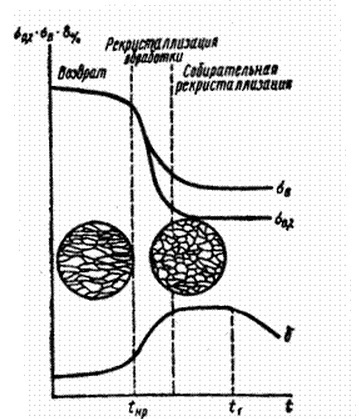

Рекристаллизация является диффузионным процессом и протекает неравномерно, одни зерна зарождаются и растут раньше, другие позднее. После рекристаллизации металл состоит из новых равноосных зерен. Более высокий нагрев приводит к развитию собирательной рекристаллизации, т. е. к росту одних рекристаллизованных зерен за счет других, более мелких. Чем выше температура нагрева, тем интенсивнее идет собирательная рекристаллизация, так как с повышением температуры диффузионные процессы протекают быстрее и создаются условия для образования крупнозернистого металла. Собирательная рекристаллизация также протекает неравномерно и практически начинается значительно раньше, чем закончится рекристаллизация обработки.

Рисунок 1 – Схема влияния на величину рекристаллизованного зерна температуры (а) и продолжительности нагрева (б)

Размер рекристаллизованного зерна оказывает большое влияние на свойства металла. Наилучшее сочетание прочности и пластичности наблюдается в мелкозернистых сталях. На величину рекристаллизованного зерна оказывает влияние температура рекристаллизационного отжига (рисунок 1, а), продолжительность процесса (рисунок 1, б), степень предварительной деформации и химический состав металла. Чем выше температура отжига и длительнее процесс, тем больше размер рекристаллизованного зерна.

Рисунок 2– Схема влияния температуры на механические свойства и структуру деформированного металла

При нагреве по достижении температуры начала рекристаллизации (tнр) предел прочности и особенно предел текучести резко снижаются, а пластичность увеличивается. В процессе собирательной рекристаллизации механические свойства практически не изменяются. Более высокий нагрев сопровождается дальнейшим ростом зерна и уменьшением пластичности вследствие перегрева.

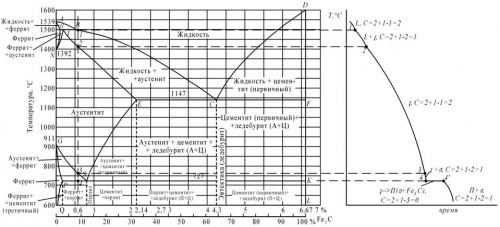

Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,6% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

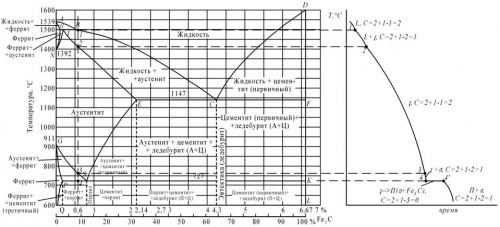

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит + ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 0,6% С, называется доэвтектоидной сталью. Его структура при комнатной температуре – Феррит + Перлит.

а) б)

Рисунок 3: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 0,6% углерода

Что такое нормализация? Используя диаграмму состояния железо-цементит, укажите температуру нормализации стали 45 и стали У12. Опишите превращения, происходящие в сталях при выбранном режиме обработки, получаемую структуру и свойства.

Нормализацией называется нагрев доэвтектоидной стали до температуры выше Ас3, а заэвтектоидной – выше Аcm на 40-50°С с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке. В результате охлаждения на воздухе распад аустенита на ферритно-цементитную смесь происходит при более низких температурах, а, следовательно, повышается дисперсность смеси.

Назначение нормализации различно в зависимости от состава стали.

Для среднеуглеродистой стали 45 нормализацию применяют вместо закалки и высокого отпуска (улучшения). Механические свойства при этом понижаются, но уменьшается деформация изделий по сравнению с получаемой при закалке. Критическая точка Ас3 стали 45 равна 770ºС. Поэтому температура нагрева в соответствии с определением нормализации составляет 810-820ºС. При этой температуре имеем структуру аустенита (100%). При снижении температуры до Аr3 начинают появляться первые зерна феррита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна феррита, а содержание углерода в остающемся аустените будет увеличиваться и при температуре Аr1 достигнет 0,8%. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Сталь 45 после нормализации имеет структуру перлита и феррита. Механические свойства стали 45 после нормализации: σВ = 610 МПа; σТ = 360 МПа; δ = 16%; ψ = 40%; KCU = 0,5 МДж/м2.

В заэвтектоидной стали У12 нормализация устраняет грубую сетку вторичного цементита. Критическая точка Асm стали У12 равна 820ºС. Поэтому температура нагрева в соответствии с определением нормализации составляет 850-860ºС. При этой температуре имеем структуру аустенита (100%). При снижении температуры до Аrm начинают появляться первые зерна цементита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна цементита, а содержание углерода в остающемся аустените будет уменьшаться и при температуре Аr1 достигнет 0,8%. Ускоренное охлаждение на воздухе способствует тому, что цементит не успевает образовать грубую сетку, понижающую свойства стали. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Сталь У12 после нормализации имеет структуру перлита и цементита. Твердость HB стали У12 после нормализации 2690-3410 МПа

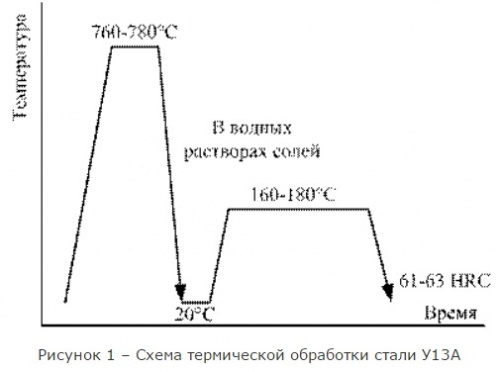

Режущий инструмент требуется обработать на максимальную твердость. Для его изготовления выбрана сталь У13А. Назначьте режим термической обработки, опишите структуру и свойства стали.

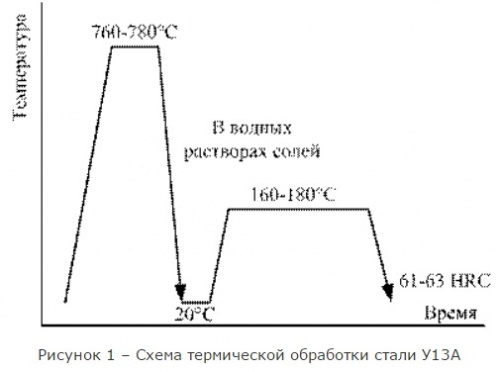

Термической обработкой, обеспечивающей получение максимальной твердости инструментальной стали У13А, является закалка с последующим низким отпуском.

Сталь У13А в исходном (отожженном) состоянии имеет структуру зернистого перлита, низкую твердость (HB 170-180) и хорошо обрабатывается резанием. Отжиг проводится при температуре 760-780ºС.

Температура закалки инструментальной стали У13А равна 760-780ºС, т.е. несколько выше Ас1, но ниже Асm для того, чтобы в результате закалки сталь получала мартенситную структуру и сохраняла мелкое зерно и нерастворенные частицы вторичного цементита. Закалку проводят в водных растворах солей. Структура стали У13А после закалки мартенсит + цементит.

После закалки для снятия напряжений и стабилизации структуры и размеров изделия подвергают низкому отпуску. Температура нагрева составляет 160-180ºС. Средой нагрева могут служить мало, расплав селитры, щелочи. Структура стали У13А после отпуска отпущенный мартенсит + цементит.

В результате сталь имеет твердость 61-63 HRC.

Углеродистую сталь У13А можно использовать в качестве режущего инструмента только для резания материалов с малой скоростью, так их высокая твердость сильно снижается при нагреве выше 190-200ºС.

Переход металла из жидкого состояния в твердое (кристаллическое) называется кристаллизацией. Процесс кристаллизации может протекать только при переохлаждении металла ниже равновесной температуры Тп. Разность между температурами Тп и Тк, при которых может протекать процесс кристаллизации, носит название степени

переохлаждения:

ΔТ=Тп-Тк.

Термические кривые, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью v, показаны на рисунке 1.

Рисунок 1 – Кривые охлаждения металла при кристаллизации (v1<v2<v3)

При очень медленном охлаждении степень переохлаждения невелика и процесс кристаллизации протекает при температуре близкой к равновесной Тп. На термической кривой при температуре кристаллизации отмечается горизонтальная площадка (остановка в падении температуры), образование которой объясняется выделением скрытой теплоты кристаллизации, несмотря на отвод теплоты при охлаждении.

С увеличением скорости охлаждения степень переохлаждения возрастает (кривые υ2, υ3) и процесс кристаллизации протекает при температурах, лежащих значительно ниже равновесной температуры кристаллизации.

Чем больше скорость образования зародышей и меньше скорость роста их, тем меньше размер кристалла (зерна), выросшего из одного зародыша, и, следовательно, более мелкозернистой будет структура металла.

При небольшой скорости переохлаждения ΔТ (малой скорости охлаждения) число зародышей мало. В этих условиях будет получено крупное зерно. С увеличением степени переохлаждения скорость образования зародышей возрастает, количество их увеличивается и размер зерна в затвердевшем металле уменьшается.

Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое зерно.

Какие процессы протекают при нагреве деформированного металла выше температуры рекристаллизации? Как изменяются при этом структура и свойства?

Рекристаллизация является диффузионным процессом и протекает неравномерно, одни зерна зарождаются и растут раньше, другие позднее. После рекристаллизации металл состоит из новых равноосных зерен. Более высокий нагрев приводит к развитию собирательной рекристаллизации, т. е. к росту одних рекристаллизованных зерен за счет других, более мелких. Чем выше температура нагрева, тем интенсивнее идет собирательная рекристаллизация, так как с повышением температуры диффузионные процессы протекают быстрее и создаются условия для образования крупнозернистого металла. Собирательная рекристаллизация также протекает неравномерно и практически начинается значительно раньше, чем закончится рекристаллизация обработки.

Рисунок 1 – Схема влияния на величину рекристаллизованного зерна температуры (а) и продолжительности нагрева (б)

Размер рекристаллизованного зерна оказывает большое влияние на свойства металла. Наилучшее сочетание прочности и пластичности наблюдается в мелкозернистых сталях. На величину рекристаллизованного зерна оказывает влияние температура рекристаллизационного отжига (рисунок 1, а), продолжительность процесса (рисунок 1, б), степень предварительной деформации и химический состав металла. Чем выше температура отжига и длительнее процесс, тем больше размер рекристаллизованного зерна.

Рисунок 2– Схема влияния температуры на механические свойства и структуру деформированного металла

При нагреве по достижении температуры начала рекристаллизации (tнр) предел прочности и особенно предел текучести резко снижаются, а пластичность увеличивается. В процессе собирательной рекристаллизации механические свойства практически не изменяются. Более высокий нагрев сопровождается дальнейшим ростом зерна и уменьшением пластичности вследствие перегрева.

Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,6% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит + ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 0,6% С, называется доэвтектоидной сталью. Его структура при комнатной температуре – Феррит + Перлит.

а) б)

Рисунок 3: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 0,6% углерода

Что такое нормализация? Используя диаграмму состояния железо-цементит, укажите температуру нормализации стали 45 и стали У12. Опишите превращения, происходящие в сталях при выбранном режиме обработки, получаемую структуру и свойства.

Нормализацией называется нагрев доэвтектоидной стали до температуры выше Ас3, а заэвтектоидной – выше Аcm на 40-50°С с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке. В результате охлаждения на воздухе распад аустенита на ферритно-цементитную смесь происходит при более низких температурах, а, следовательно, повышается дисперсность смеси.

Назначение нормализации различно в зависимости от состава стали.

Для среднеуглеродистой стали 45 нормализацию применяют вместо закалки и высокого отпуска (улучшения). Механические свойства при этом понижаются, но уменьшается деформация изделий по сравнению с получаемой при закалке. Критическая точка Ас3 стали 45 равна 770ºС. Поэтому температура нагрева в соответствии с определением нормализации составляет 810-820ºС. При этой температуре имеем структуру аустенита (100%). При снижении температуры до Аr3 начинают появляться первые зерна феррита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна феррита, а содержание углерода в остающемся аустените будет увеличиваться и при температуре Аr1 достигнет 0,8%. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Сталь 45 после нормализации имеет структуру перлита и феррита. Механические свойства стали 45 после нормализации: σВ = 610 МПа; σТ = 360 МПа; δ = 16%; ψ = 40%; KCU = 0,5 МДж/м2.

В заэвтектоидной стали У12 нормализация устраняет грубую сетку вторичного цементита. Критическая точка Асm стали У12 равна 820ºС. Поэтому температура нагрева в соответствии с определением нормализации составляет 850-860ºС. При этой температуре имеем структуру аустенита (100%). При снижении температуры до Аrm начинают появляться первые зерна цементита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна цементита, а содержание углерода в остающемся аустените будет уменьшаться и при температуре Аr1 достигнет 0,8%. Ускоренное охлаждение на воздухе способствует тому, что цементит не успевает образовать грубую сетку, понижающую свойства стали. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Сталь У12 после нормализации имеет структуру перлита и цементита. Твердость HB стали У12 после нормализации 2690-3410 МПа

Режущий инструмент требуется обработать на максимальную твердость. Для его изготовления выбрана сталь У13А. Назначьте режим термической обработки, опишите структуру и свойства стали.

Термической обработкой, обеспечивающей получение максимальной твердости инструментальной стали У13А, является закалка с последующим низким отпуском.

Сталь У13А в исходном (отожженном) состоянии имеет структуру зернистого перлита, низкую твердость (HB 170-180) и хорошо обрабатывается резанием. Отжиг проводится при температуре 760-780ºС.

Температура закалки инструментальной стали У13А равна 760-780ºС, т.е. несколько выше Ас1, но ниже Асm для того, чтобы в результате закалки сталь получала мартенситную структуру и сохраняла мелкое зерно и нерастворенные частицы вторичного цементита. Закалку проводят в водных растворах солей. Структура стали У13А после закалки мартенсит + цементит.

После закалки для снятия напряжений и стабилизации структуры и размеров изделия подвергают низкому отпуску. Температура нагрева составляет 160-180ºС. Средой нагрева могут служить мало, расплав селитры, щелочи. Структура стали У13А после отпуска отпущенный мартенсит + цементит.

В результате сталь имеет твердость 61-63 HRC.

Углеродистую сталь У13А можно использовать в качестве режущего инструмента только для резания материалов с малой скоростью, так их высокая твердость сильно снижается при нагреве выше 190-200ºС.

prepodvshoke@gmail.com

prepodvshoke@gmail.com blackadmins

blackadmins

1 комментарий